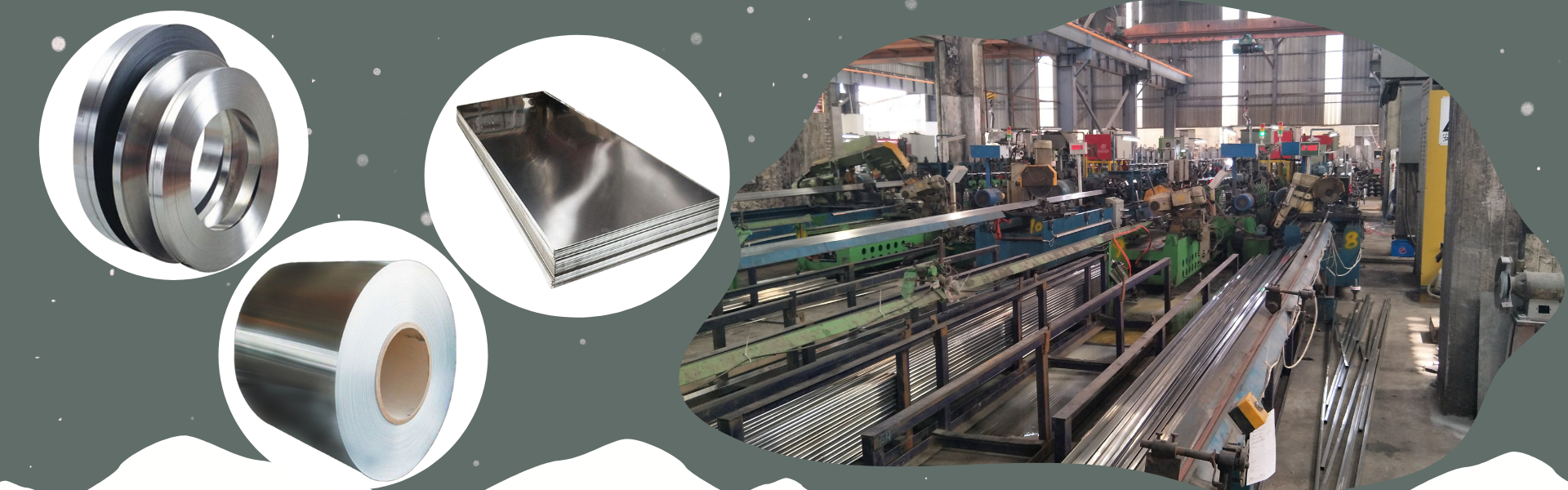

Производство кованой нержавеющей стали представляет собой многоступенчатый процесс: стальной лом расплавляется, затем отливается в пригодную для обработки твердую форму; затвердевшую сталь формуют, подвергают термообработке, очищают и полируют в соответствии с желаемыми спецификациями. Наконец, готовая нержавеющая сталь упаковывается и отправляется производителям.

Плавка и литье

Сталь и легирующие металлы загружаются в электродуговую печь. Попав в печь, металл нагревается до определенной температуры, превышающей его точку плавления, обычно выше 2800 ° F. Из-за экстремальных температур, точности и больших объемов, необходимых для производства стали, стадия плавления обычно занимает от 8 до 12 часов. На этом этапе специалисты по металлу регулярно проверяют температуру и химический состав ванны.

После полного расплавления стального сплава смесь рафинируют. Газообразный аргон и кислород закачиваются в печь, где они превращают некоторые примеси в газ и заставляют другие образовывать шлак для легкого удаления.

Очищенная сталь разливается в формы, готовые к машинному использованию, включая блюмы (прямоугольники), заготовки (круглые или квадратные), слябы, стержни и круглые трубы.

Формирование

Горячая прокатка происходит выше температуры рекристаллизации стали. Чаще всего стальное литье получают путем горячей прокатки: сляб, блюм или заготовка нагреваются и пропускаются через огромные ролики, вытягивая сталь в более длинную и тонкую форму. Каждая плита формируется в лист, пластину или полосу, а блюмы и заготовки - в проволоку и прутки.

Холодная прокатка используется, когда требуются более точные размеры или превосходный блеск поверхности. Это происходит ниже температуры рекристаллизации стали. Для холодной прокатки используются колеса малого диаметра с рядом поддерживающих колес для создания гладких широких листов нержавеющей стали с жесткими допусками.

Термическая обработка

Термическая обработка упрочняет катаную нержавеющую сталь за счет рекристаллизации деформированной микроструктуры. Большая часть нержавеющей стали подвергается термообработке путем отжига - нержавеющая сталь нагревается до температуры, точно превышающей ее температуру кристаллизации, и медленно охлаждается в контролируемых условиях. Этот процесс снимает внутренние напряжения и смягчает нержавеющую сталь. Температура, время и скорость отжига влияют на свойства всей стали.

Удаление накипи

Прокат из нержавеющей стали покрывается слоем окисленной «прокатной окалины», которую необходимо смыть, чтобы поверхность стала блестящей. Мельничная окалина обычно удаляется химическими средствами, такими как электроочистка и травление.

При травлении нержавеющая сталь погружается в ванну с азотно-плавиковой кислотой. Электроочистка использует катод и фосфорную кислоту для пропускания тока на поверхность нержавеющей стали. Оба процесса эффективно очищают поверхность от накипи. После удаления окалины металл ополаскивается водой под высоким давлением, оставляя блестящую поверхность.

Резка

Нержавеющая сталь разрезается на заданную форму и размер. Большая часть резки выполняется механическим способом - нержавеющую сталь можно разрезать дисковыми ножами, распиливать высокоскоростными лезвиями или вырубать пуансонами. Иногда используются альтернативные методы, такие как газовая, плазменная и гидроабразивная резка.

Отделка

Нержавеющие стали могут изготавливаться с большим разнообразием отделки поверхности. Выбранная отделка поверхности не является чисто эстетической - некоторые виды отделки делают нержавеющую сталь более устойчивой к коррозии, ее легче чистить или легче использовать в производстве. Тип отделки определяется предполагаемым применением.

Поверхностная обработка - это совокупный результат процесса изготовления и метода отделки. Горячая прокатка, отжиг и удаление окалины приводят к матовому покрытию. Горячая прокатка с последующей холодной прокаткой на полировальных валках дает блестящую поверхность, в то время как сочетание холодной прокатки, отжига и полировки с тонкой поверхностью создает отражающую поверхность.

Для отделки поверхностей из нержавеющей стали используется множество оборудования для шлифовки, полировки, полировки и пескоструйной обработки.

Рабочее упрочнение

Деформационное упрочнение - это процесс упрочнения материала за счет деформации. Нержавеющая сталь в целом быстро затвердевает, и ее точная скорость определяется конкретной маркой. Аустенитные стали твердеют быстрее, чем другие марки.

Контроль качества и инспекция

В процессе производства и изготовления нержавеющих сталей существует производственный контроль, но этого недостаточно для соответствия международным стандартам качества. Перед отправкой каждая партия нержавеющей стали должна пройти химические и механические испытания, чтобы убедиться, что она соответствует желаемым спецификациям.

Механические испытания измеряют физическую способность нержавеющей стали выдерживать нагрузки, напряжения и удары. Механические испытания включают испытания на растяжение, Бринелля и испытания на вязкость, описанные выше в разделе «Механические свойства».

Химические тесты проверяют точный химический состав образца перед сертификацией марки нержавеющей стали. Химические испытания обычно проводят неразрушающим спектрохимическим анализом.

Коррозионная стойкость особенно важна для нержавеющих сталей. Сталелитейные заводы проверяют и измеряют коррозионную стойкость с помощью испытаний в солевом тумане - чем дольше сталь остается без повреждений от коррозии после воздействия солевого тумана, тем выше коррозионная стойкость.

Производство

Нержавеющая сталь - это очень полезный материал, используемый для производства большого ассортимента продукции.

Большая часть нержавеющей стали отправляется производителю, где она подвергается дальнейшей формовке, термообработке, механической обработке и сварке для формирования конкретного продукта. Нержавеющая сталь часто используется для производства компонентов для автомобилей, кораблей, самолетов, предприятий общественного питания и многих других.

Время публикации: сентябрь-23-2021